Le choix d’un wafer de silicium impacte directement la performance des semi-conducteurs. Comprendre ses types, spécifications et procédés de fabrication facilite une sélection adaptée à chaque application, qu’il s’agisse d’électronique avancée ou d’énergie solaire. Maîtriser ces fondamentaux optimise la qualité et l’efficacité des composants fabriqués, répondant aux exigences techniques les plus pointues du secteur.

Comprendre la plaquette de silicium : définitions, rôles et utilisations

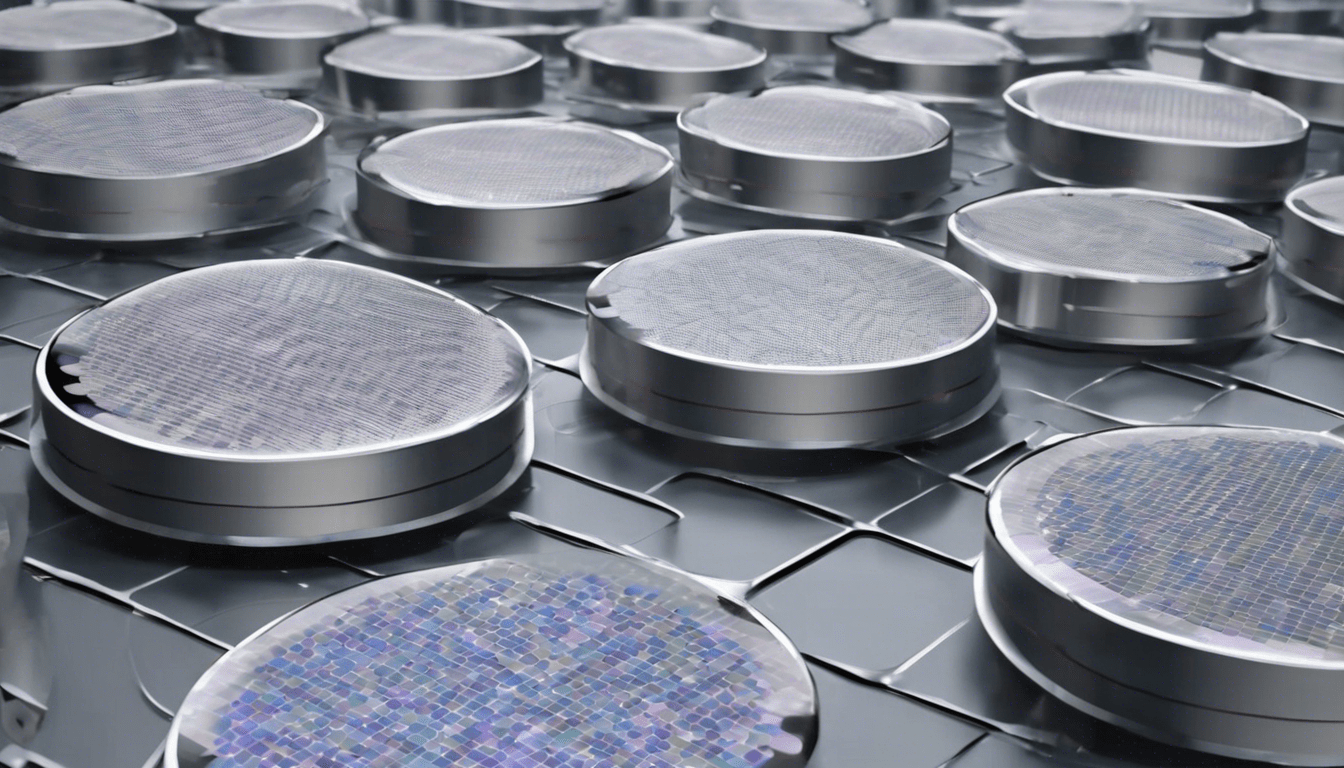

Les plaquettes de silicium, aussi appelées « tranches », « plaques », « galettes » ou « wafers », sont des disques fins issus d’un cristal unique de silicium. Diverses tailles existent; plus le diamètre est grand, plus la production de composants électroniques gagne en rendement. Pour les professionnels recherchant une solution fiable, pensez à acheter un silicon wafer au meilleur prix sur Neyco s’impose comme une option avantageuse concernant qualité et variété.

Cela peut vous intéresser : Optimisez votre productivité avec le logiciel de gestion des temps

Chaque wafer est conçu avec précision pour accueillir de nombreux circuits intégrés disposés en grille. Sa structure cristalline, son orientation (<100> par exemple) et le choix des dopants (comme le phosphore « n-P » ou le bore « p-B ») jouent un rôle clé dans la performance finale des dispositifs microélectroniques.

Les principaux domaines d’utilisation des plaquettes de silicium incluent la microélectronique (microprocesseurs, capteurs, mémoires), la production photovoltaïque pour modules solaires et les systèmes MEMS (microsystèmes électromécaniques). L’évolution des technologies conduit aujourd’hui à des surfaces polies d’une grande pureté, adaptées aux exigences croissantes du secteur des semi-conducteurs.

Avez-vous vu cela : Solutions d’intérim personnalisées pour répondre à vos besoins

Processus de fabrication et spécifications essentielles des plaquettes de silicium

Étapes clés du procédé de fabrication

La production d’une plaquette de silicium démarre par la croissance du cristal. Deux techniques dominent : la méthode Czochralski (CZ) et la méthode Float Zone (FZ). CZ utilise un germe de silicium plongé dans du silicium fondu, générant ainsi un monocristal pur ; FZ, moins répandue mais idéale pour une grande pureté, évite tout contact avec des récipients en quartz. Le lingot obtenu est ensuite découpé en fines tranches, ou wafers, par sciage à fil diamanté. Viennent les phases de polissage : elles définissent la rugosité, éliminent les microfissures et garantissent une épaisseur uniforme, paramètre vital pour la microélectronique.

Tailles, épaisseurs et classifications standards

Les diamètres les plus courants sont 2″, 3″ et 4″, mais ils grimpent jusqu’à 300 mm selon les applications. L’épaisseur varie de 275 à plus de 500 µm selon les modèles et exigences. Une classification précise selon le diamètre facilite le choix pour chaque procédé. Les tendances en 2025 privilégient des formats toujours plus grands pour optimiser le rendement.

Principaux critères techniques

Trois critères structurent le choix technique :

- Orientation cristalline (souvent <100>) : elle influence la croissance des composants.

- Rugosité de surface : typiquement inférieure à 4 nm après polissage.

- Dopage (n-P, p-B, etc.) : il conditionne la conductivité. Les faces polies (1 ou 2) s’ajoutent selon l’application. Un contrôle qualité strict surveille chaque étape pour limiter défauts, contaminations et variations dimensionnelles.

Spécificités avancées, innovations et marchés des plaques de silicium

Fabricants et chaînes d’approvisionnement majeurs

Les principaux acteurs du secteur des plaquettes semi-conductrices structurent une chaîne d’approvisionnement hautement spécialisée et mondialisée. La plupart s’articulent autour de zones de production en Asie, en Europe et aux États-Unis, assurant ainsi la distribution de tranches de silicium utilisées dans l’électronique, la microélectronique et la photovoltaïque. Ces fabricants maîtrisent des critères tels que l’orientation cristalline, la pureté des matériaux et la certification des procédés, garantissant la régularité des lots et l’adaptation aux exigences industrielles.

Avancées récentes : découpe laser, wafer bonding, procédés épitaxie

Des innovations telles que la découpe laser permettent d’obtenir des bords plus précis et de limiter les microfissures, limitant ainsi les pertes de matière et améliorant la qualité finale. Le wafer bonding (collage de plaquettes) facilite la production de substrats complexes pour MEMS ou dispositifs sur silicium sur isolant. Les avancées en procédés d’épitaxie offrent également une maîtrise supérieure de l’épaisseur et de la composition des couches actives.

Coûts de production, prix du marché et tendances technologiques

La tendance à l’utilisation de wafers de plus grand diamètre (jusqu’à 300 mm) permet une réduction des coûts unitaires et une meilleure efficacité. Les prix des plaquettes de silicium évoluent suivant la pureté, le diamètre ou encore les innovations apportées par les fabricants, en phase avec la forte demande portée par les marchés des semi-conducteurs et des technologies émergentes de 2025.

Critères de choix et conseils pour la sélection de la plaquette de silicium adaptée

Comment comparer et choisir selon les spécifications (résistivité, dopant, finition)

La sélection d’une plaquette de silicium passe d’abord par l’examen précis de ses principales caractéristiques : la résistivité, la nature du dopant et la finition de surface.

- Résistivité : valeur indicative du type d’application visée, elle varie de 0,001 à plus de 20 000 Ω.cm selon le procédé (électronique de puissance, énergie solaire, microélectronique).

- Dopants courants utilisés : phosphore (n), bore (p) ou arsenic selon les propriétés recherchées.

- Finition et polissage : certains usages requièrent deux faces polies pour garantir une rugosité inférieure à 4 nm.

Éléments de fiabilité et contrôle de la qualité

La fiabilité dépend du contrôle qualité durant la fabrication :

- Inspection des microfissures, analyse de la pureté cristalline, tests de contamination et mesures d’épaisseur.

- La constance sur toute la surface, la maîtrise des inclusions et la stabilité des propriétés électriques sont fondamentales.

Où acheter : accès au marché et critères de sélection fournisseur

Un distributeur comme Neyco propose un vaste choix de wafers sur mesure ou standards :

- Exemples : diamètre de 2 à 4 pouces, diverses épaisseurs (275 µm à 525 µm), types n ou p, résistivités variables.

- Évaluer le support technique, la réactivité et la traçabilité est conseillé pour garantir la meilleure qualité possible pour chaque projet.